杭州市科学技术协会

杭州市科学技术协会

“防水增效乳液小试研发”项目开发

杭州市化工学会、浙江传化股份有限公司

一、前言

随着科技进步和人类生活水平的提高,经过防水、防油等功能整理的织物涂层材料越来越受到欢迎,其中含氟防水剂是主流品种,市场用量3万吨/年,原液全球仅5个国家能够生产。我国目前基本上依赖进口。

含氟防水剂能显著降低织物的表面张力,赋予织物优异的防水性、防油性、防沾污、耐水洗、透气性和稳定性,因而受到广泛的应用。但它存在整理效果持续性较差、吸附不均匀等问题,特别是其难以降解,严重影响人类生态环境保护。

欧美等国迫切要求降低含“PFOA”、“PFOS” 的有机氟系防水剂和“APEO”量。

欧盟2006/122/EC法令对PFOS的限制内容: 化合物本身或配制品PFOS含量小于50ppm;半成品PFOS含量小于1000ppm;纺织品或涂层织物PFOS小于1μg/m2。

美国环保署的PFOA自主削减计划:到2015年完全消除排放和产品中含有的PFOA。

从环保和成本两方面考虑,需要研制能与含氟防水剂产生协同效应的防水增效乳液。

解决之道:

1.减量化:在原C8含氟防水剂中在不影响质量和效果的前提下添加其它防水成份,降低原含氟防水剂使用量。

2.用C6替代:研发C6、C5等非C8防水剂。

3.研发非氟防水剂。

防水剂机理

方法一:在固体表面修饰低表面能物质

方法二:在低表面能物质的表面构建微粗糙结构

二、项目开发内容

本项目通过分子结构的自行设计、合成工艺路线的突破、组分的筛选和复配增效技术,选用聚丙烯酸酯、水性聚氨酯、水溶性封闭异氰酸酯交联剂和Gemini型表面活性剂,合成不含氟元素(无PFOA和PFOS)、不含APEO的高效防水乳液产品。

该产品和含氟防水剂复配后能够降低含氟防水剂的用量以达到欧美标准,降低成本并提高防水整理后的织物的耐水压和耐水洗牢度。

三、项目2015年已做的工作

1、组织了项目团队

在杭州市化工学会帮助下,我们组织了项目团队

项目团队内部人员包括:杭州市市化工院姚献平、陆 伟、韩荣军等人,传化股份王胜鹏、宋金星、蔡继权、乐翔、陈正坚、于得海等人;

外聘专家团队包括:浙大范宏、浙师大罗孟飞,浙工大钟明强、史鸿鑫,杭师大章鹏飞、蒋剑雄,硅材料国家重点实验室杨德仁,国家氟材料工程技术研究中心艾茵、吴捷等人。

2、完成了项目立项前期情报、市场调研

传化股份公司完成了项目前期情报、市场调研;在杭州市化工学会帮助下项目组经进行了两次研讨:首先是采用阳离子型PUA乳液、水性封闭异氰酸酯交联剂 进行实验室小试合成方案的讨论;另外进行了与有机氟防水防油剂的配伍性研究方案讨论和中试工艺方案优化讨论。

3、确定了分子结构设计和研发路线

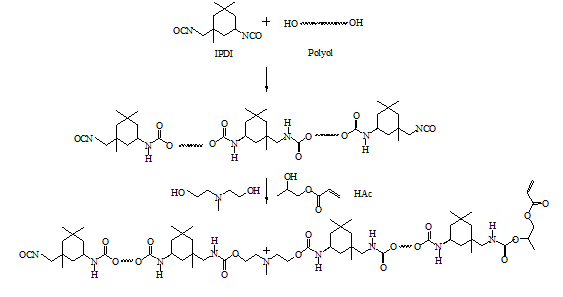

①阳离子型PU种子乳液的合成

采用异佛尔酮二异氰酸酯、特种聚酯、丙烯酸羟丙酯、N-甲基二乙醇胺、冰醋酸等原料,合成出指定结构与分子量的自乳化阳离子型聚氨酯水分散体,对乳液的粒径及分布、电位、含固量、pH值等指标进行表征,探讨影响聚氨酯乳液稳定性及粒径分散指数的因素,并得到单分散性PU种子的工艺优化条件。反应式见下图1:

图1 合成自乳化阳离子型聚氨酯反应式

②.互穿聚合物网络PUA乳液的合成

在PU种子乳液中加入一定量的丙烯酸酯单体(丙烯酸十二酯、苯乙烯),并适量添加一些非离子乳化剂,进行预乳化。得到稳定的预乳液后,加入引发剂引发聚合,制得较稳定的阳离子型互穿聚合物网络PUA乳液。对乳液聚合稳定性(凝胶率)的工艺条件进行优化,丙烯酸酯单体的用量和比例、引发剂用量对聚合转化率、乳胶粒粒径分布和Zeta电位、乳胶粒结构形态等指标将会受到系统研究。结构式如下图2:

图2 PUA结构式

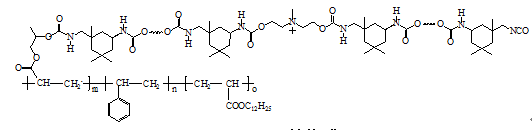

③.水溶性封闭异氰酸酯交联剂的合成

将二羟甲基丙酸(DMPA)完全溶解在N-甲基吡咯烷酮中,将其滴入甲苯二异氰酸酯(TDI)反应,加入封闭剂丁酮肟与丁酮的混合液,得到预聚物;再加入三乙胺与去离子水进行乳化中和,之后减压蒸馏除去丁酮,得到水性封闭异氰酸酯交联剂,并对乳液的粒径及分布、电位、含固量、pH值等指标进行表征,探讨影响聚氨酯乳液稳定性及粒径分散指数的因素。反应式见下图3:

图3 水性封闭异氰酸酯交联剂的合成示意图

④.高效防水乳液的合成

将水溶性封闭异氰酸酯交联剂加入PUA乳液中,并加入Gemini型表面活性剂进行乳化,使之成为稳定、均一的乳液,对乳液的粒径及分布、电位、含固量、pH值等指标进行表征。

⑤.高效防水乳液与氟系防水防油剂的复配性能研究

将制备好的高效防水乳液、氟系防水防油剂和水按一定比例配置好,接着拿裁剪成一定规格、一定数量的干布一浸一轧,高温烘干定型后,适当回潮,然后对布样进行防水评价。重点探讨PU/PA单体选择、PU/PA树脂比例、乳化剂的种类和用量、引发剂用量、反应时间和温度这几种因素,并优选出最佳比例。

⑥.技术关键

PU种子乳液制备过程中,各单体比例及乳液粒径的控制;PUA乳液合成过程中PU/PA单体种类、用量的选择、引发剂用量及交联度的控制,对乳胶粒子结构和成膜物微相分离形态的影响;水溶性封闭异氰酸酯交联剂的合成过程中各单体比例及乳液粒径的控制;Gemini型表面活性剂的种类和用量选择。

⑦.技术创新点

1).结构创新

① 采用异佛尔酮二异氰酸酯、特种聚酯、N-甲基二乙醇胺、甲基丙烯酸羟丙酯等原料合成出自乳化性阳离子型PU种子乳液。然后向其加入一定量疏水丙烯酸酯(丙烯酸十二酯、苯乙烯)、非离子乳化剂和引发剂,制得较稳定的阳离子型互穿聚合物网络PUA乳液。

② 将二羟甲基丙酸完全溶解在N-甲基吡咯烷酮中,将其滴入甲苯二异氰酸酯反应,再加入封闭剂丁酮肟与丁酮的混合液,得到预聚物;再加入三乙胺与去离子水进行乳化中和,之后减压蒸馏除去丁酮,得到水性封闭异氰酸酯交联剂。

③ 用Gemini型表面活性剂将阳离子型PUA乳液与阴离子型水性封闭异氰酸酯交联剂融合在一起,形成稳定的乳液。

2).应用工艺创新

高效防水乳液不含氟元素(无PFOA和PFOS)、不含APEO,是真正的环保产品。且与氟系防水防油加工剂复配后,在不影响应用效果的前提下,大大减少氟的用量,也对生态环境起到了一定的保护作用。

4、进行了小试实验和应用评价

将制备好的高效防水乳液、含氟防水剂和水按一定比例配置好,接着拿裁剪成一定规格、一定数量的干布一浸一轧,高温烘干定型后,适当回潮,然后对布样进行防水评价。重点探讨PU/PA单体选择、PU/PA树脂比例、乳化剂的种类和用量、引发剂用量、反应时间和温度这几种因素,并优选出最佳比例。

小试实验结果讨论与分析

㈠.PA单体种类的影响

表1 不同PA单体对防水性能的影响

PA种类 | 粒径/nm | 用量 | ||

苯乙烯 | 120 | 75- | 90 | 100 |

丙烯酸十二酯 | 145 | 70 | 85+ | 95 |

苯乙烯+丙烯酸十二酯 | 130 | 75+ | 100 | 100 |

丙烯酸丁酯 | 110 | 60 | 75+ | 85 |

丙烯酸异辛酯 | 116 | 75- | 90 | 95 |

从上表1可以看出,碳链越长的单体或含有苯环的单体防水性能较好。随着碳链的增加,乳化难度增加,导致粒径较大。

丙烯酸酯树脂的性能受其主要单体丙烯酸烷基酯中烷基碳原子数目的影响。如以丙烯酸丁酯为基础的橡胶,因烷基碳原子数目的增多,对酯基极性基的屏蔽效应增大,因此使耐水性有所改善,同时由于屏蔽效应,减弱了橡胶分子间力,增大了内部塑性,从而使脆性温度降低,耐寒性较好。本产品加入的丙烯酸酯单体苯乙烯本身较拒水,且成膜后硬度大,有效提高了产品的耐水压;而丙烯酸十二酯分子链较长,比丙烯酸乙酯、丙烯酸丁酯等短碳链的疏水性大大提高,且丙烯酸十二酯较长的碳链与防水剂中的长碳链物质也能产生一定的缔合作用,对提高防水效果起到了一定的促进作用。

㈡.PA/PU比例的影响

表2 PA/PU不同比例对防水性能的影响

乳化剂的用量 | 粒径/nm | 用量 | ||

PU:PA=1:3 | 102 | 65 | 80 | 95- |

PU:PA =1:2 | 110 | 75+ | 90+ | 100 |

PU:PA =1:1 | 115 | 80 | 90+ | 100 |

PU:PA =2:1 | 121 | 75- | 85+ | 90 |

PU:PA =3:1 | 142 | 50 | 70 | 85+ |

从上表2可以看出,随着PA在总乳液的比例减少,粒径逐渐增加,防水效果则是先变好,后变差,这说明PA/PU有一个最佳的比例,且PU/PA=1:1时最好。

互穿网络结构由于PU 大分子链之间交联以及与丙烯酸酯之间互穿结构的存在, 使得乳液涂膜在耐水性、耐溶剂性、耐候性、粘接性能方面与其它类型的PU / PA 复合乳液相比均表现出较好的性能,另外也具备快的成膜速度和较低的最低成膜温度。不同PU/PA结构的聚氨酯-丙烯酸酯复合乳液的乳胶粒粒径会随着PU/PA之间比例的增加而增大,而且这种增大的趋势在比例很小或很大的情况下都不是很明显, 而在中间阶段比较显著;当丙烯酸酯含量较小的时候, 由于比较容易渗透、溶胀到PU乳胶粒中,所以可以形成较明显的核壳结构,粒径分布范围窄;当核的比率增加到一定程度时, 由于核的体积的增大同时溶胀排斥性的增加,使得核的成形难以控制, 同时粒径分布也变得较宽。另外, 随着PU/PA值的增大, 因为整个乳胶粒体积增加, 使得其表面的阴离子(-COO-)密度相对下降, 乳液稳定性下降,容易发生聚集沉降,同时涂膜的强度、弹性下降。

㈢.乳化剂种类和用量的影响

表3 不同乳化剂种类对稳定性的影响

乳化剂的种类 | 粒径/nm | 稳定性 |

A-90 | 130 | 有少量沉淀 |

AEO9 | 114 | 无沉淀 |

AEO6 | 118 | 微量沉淀 |

AEO3 | 125 | 微量沉淀 |

司盘-80 | 135 | 有较多沉淀 |

从上表3可以看出,使用AEO系列的乳化剂对该产品的乳化效果较好,其中以AEO9效果最好,沉淀最少。

表4 不同乳化剂用量对稳定性的影响

AEO9的用量 | 粒径/nm | 用量 | ||

1% | 147 | 60+ | 85 | 90 |

1.5% | 129 | 65- | 85+ | 95 |

2% | 118 | 75+ | 80 | 100 |

2.5% | 110 | 80 | 100 | 100 |

3% | 105 | 75+ | 95 | 100 |

从上表4可以看出,随着乳化剂用量的上升,粒径呈下降趋势,性能呈上升趋势。当乳化剂用量较少时,乳液稳定性较差,而当乳化剂用量过量时,会对防水性能造成影响,故当乳化剂用量达到2.5%时为最佳。

在乳液聚合体系中,乳化剂虽然不直接参加化学反应,但它是最重要的组分之一。乳化剂的种类和浓度将直接影响聚合反应的稳定性、引发速率和链增长速率,进而影响聚合物的分子量及其分布、乳胶粒的尺寸和尺寸分布等,最终影响聚合物的性能。乳化剂的种类很多,有非离子型乳化剂、阳离子型乳化剂和阴离子型乳化剂。提高乳化剂用量,反应稳定性提高,黏度增大,乳胶粒子半径减小。但如果乳化剂加得太多,则会产生新的胶束,并生成新的乳胶粒,使乳胶粒分布过宽,同时还能增大乳胶膜的吸水率,使胶膜的耐水性降低,所以乳化剂用量也不宜过多。本产品就选择非离子乳化剂,用以提升提升产品的稳定性。

㈣.引发剂不同种类和用量的影响

表5 不同引发剂种类对稳定性的影响

引发剂的种类 | 稳定性 |

APS | 较多沉淀 |

KPS | 较多沉淀 |

AIBN | 微量沉淀 |

表6 不同引发剂用量对防水性能的影响

AIBN的用量 | 粒径/nm | 用量 | ||

0.25% | 131 | 60+ | 85 | 90 |

0.5% | 123 | 65- | 85+ | 95 |

0.75% | 115 | 75+ | 80 | 100 |

1% | 114 | 80 | 100 | 100 |

1.5% | 111 | 75+ | 95 | 100 |

从上表6可以看出,随着引发剂用量的增加,乳液粒径逐渐减少,当达到一定量时,粒径趋于平衡,且当引发剂用量为1%时,性能最好。

制备PUA型复合乳液遇到的最大的问题是丙烯酸酯或苯乙烯等不饱和油溶性单体不能完全在PU 种子乳胶粒中引发聚合, 其中部分是在水相中均聚或是在PU 种子乳胶粒表面聚合, 造成胶粒之间的交联从而引发凝胶。针对这一问题,研究了不同的引发剂对聚合物稳定性的影响,结果发现,采用油溶性引发剂AIBN 比过硫酸盐类水溶性引发剂效果要好, 因为油溶性引发剂只在种子乳胶粒中才引发聚合。其中PU 种子乳液性能在很大程度上也影响着此类乳液及其涂膜的性质。

㈤.封端异氰酸酯交联剂的影响

表7 封端异氰酸酯交联剂不同用量对产品性能的影响

封端异氰酸酯交联剂的用量(占总体系,%) | 静水压,Pa | 用量 | ||

0 | 800 | 70 | 80- | 95 |

2.5 | 1800 | 70+ | 75+ | 90 |

5 | 2350 | 70 | 80- | 95 |

7.5 | 2740 | 75 | 85+ | 100 |

10 | 3450 | 75 | 90+ | 100 |

15 | 3720 | 65 | 70 | 85 |

从上表7可以看出,随着封端异氰酸酯交联剂的加入,产品在静水压上有明显的提升,且当封端异氰酸酯交联剂用量达到10%时,静水压较好,且防水性能达到最佳。

含有封闭剂的异氰酸酯可以作为提高涂层胶与织物间的结合牢度的交联剂,在常温下NCO基团处于封闭状态,对活泼H失活,高温焙烘下,封闭异氰酸酯发生解封反应,释放出的NCO基团分别与织物、涂层胶中的活泼H反应,形成化学键,从而起到提高结合牢度、织物耐水压的目的。

㈥. 高效防水乳液应用性能对比

表8 不同高效防水乳液的性能

名称 | 粒径/nm | 耐水洗(水洗10次) | 抗渗水性 | 用量 | ||

TG-581 | 119 | 80% | 1500 | 75 | 85 | 100 |

SF-802 | 131 | 78% | 2100 | 75+ | 85 | 90 |

Arophob FFR | 212 | 60% | 1250 | 60 | 75 | |

高效防水乳液 | 120 | 89% | 3470 | 75+ | 80 | 100 |

SF-803 | 146 | 85% | 2750 | 80 | 90 | 100 |

从上表8可以看出,经过高效防水乳液处理后的布样耐水洗和抗渗水性好,且初期防水效果也不下降。

㈦.电位测定

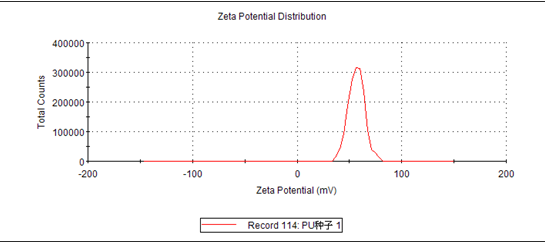

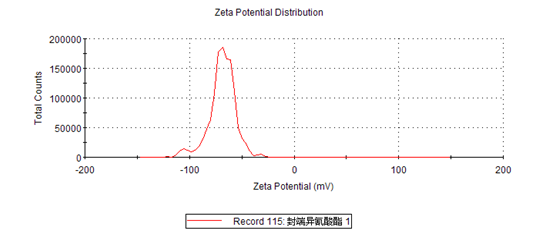

我们分别对PU种子乳液和封闭异氰酸酯交联剂进行了电位测试,见图4、图5。通过测试我们发现PU种子乳液的电位为56.8,则可证明该乳液为阳离子型乳液;而封闭异氰酸酯交联剂的电位为-67.8,则可证明该乳液为阴离子型乳液。

图4 PU种子乳液的电位图

图5 封闭异氰酸酯交联剂的电位图

㈧.小试实验小结

1碳链越长的单体或含有苯环的单体防水性能较好。随着碳链的增加,乳化难度增加,导致粒径较大。

2 随着PA在总乳液的比例增加,粒径逐渐增加,防水效果则是先变好,后变差,这说明PA/PU有一个最佳的比例,且PA/PU=1:2时最好。

3 使用AEO系列的乳化剂对该产品的乳化效果较好,其中以AEO9效果最好,沉淀最少。

4 随着乳化剂用量的上升,粒径呈下降趋势,性能呈上升趋势。当乳化剂用量较少时,乳液稳定性较差,而当乳化剂用量过量时,会对防水性能造成影响,故当乳化剂用量达到2.5%时为最佳。

5 随着引发剂用量的增加,乳液粒径逐渐减少,当达到一定量时,粒径趋于平衡,且当引发剂用量为1%时,性能最好。

6 随着封端异氰酸酯交联剂的加入,产品在静水压上有明显的提升,且当封端异氰酸酯交联剂用量达到10%时,静水压较好,且防水性能达到最佳。

5、起草了产品技术标准

表9 高效防水乳液产品技术标准指标与小试样品结果对比

指标名称 | 标准指标 | 小试样品测试结果 |

外观 | 乳白色带蓝光液体 | 乳白色带蓝光液体 |

含固量,%( | 19.0~20.0 | 19.7 |

pH(原液,pH计测) | 6.0~7.0 | 6.2 |

沉降量,mm(1000rpm,30min) | ≤1.0 | 0.1 |

表面抗湿性测定(AATCC 22-2010) 家庭水洗尺寸稳定性(AATCC 135-2012) | 涤纶面料水洗10次后, 防水性能保持≥80% | 92% |

抗渗水性测定 静水压试验(ISO 811-1981) | ≥1500 Pa | 3450 Pa |

四、项目2016年以后计划

接下来将继续对阳离子型PUA乳液、水性封闭异氰酸酯交联剂的实验室合成进行验证改进,并对产品进行应用试验与分析检测;

进行中试、工艺优化,对产物的粒径及分布、电位、含固量、pH值等指标进行表征;

进行与含氟防水防油剂的配伍性研究;

进行中试产品试销和市场推广应用服务。

五、我们的希望

5.1继续支持该项目的中试和试生产

殷切希望该项目2016年能够在杭州市科协立项,希望杭州市化工学会继续组织专家团队对该项目进行技术研讨、现场指导和产品销售服务。

5.2支持传化化工的发展

传化化工的关键核心技术发展方向:

以水相体系界面处理技术升级为突破口,促进染整前处理和染色过程的节能减排;集成PA、PU、氟硅等聚合物改性技术,实现纺织品功能化提升附加值;以绿色化学技术推进纺织品突破绿色壁垒;以智能化生产促进高质量与个性化的有效融合。

我们的希望:

希望市科协和市化工学会能够在符合我们传化化工发展方向的前提下,积极为我们出谋划策,提供高端人才引进、新产品开发、专利查询服务以及新技术新成果推广等多种形式的科技服务。最好是有符合政策和我们规划的具体科技成果项目。